Chez THIOT INGENIERIE, nous investissons notre savoir-faire dans des projets innovants, et notamment lorsqu’il s’agit de conquête spatiale. Depuis les années 70, plusieurs projets visant à enrichir la connaissance du sol martien ont été développés et restent à l’heure actuelle une priorité pour l’étude de la planète Mars. La NASA et l’ESA se sont ainsi fixé pour objectif dans les prochaines décennies d’envoyer sur la planète Mars une capsule spatiale destinée à collecter des échantillons du sol et à les confiner dans un container adapté pour un retour sur Terre par crash.

L’ESA a sélectionné MECANO-ID pour développer et concevoir une capsule initialement destinée aux missions de conquête martienne MSR et PHOOTPRINT. Et pour l’accompagner dans un tel projet, MECANO-ID a choisi THIOT INGENIERIE. Notre mission : sélectionner le matériau capable de faire face au choc mécanique et thermique que subira la capsule lors de son crash sur Terre, et ainsi garantir la préservation du biocontainer à l’intérieur qui renfermera les précieux échantillons.

Les conditions extrêmes du retour de la capsule sur Terre

Après collecte des échantillons de sol sur Mars, la capsule avec le biocontainer à l’intérieur regagne la Terre en se crashant sans parachute, à une vitesse de 40 m/s. Les enjeux ? Survivre mécaniquement au crash (niveau d’accélération maximum à ne pas dépasser), préserver les échantillons même en cas d’accident, et faire en sorte que le biocontainer dans lequel ils se trouvent reste hermétiquement fermé afin d’éviter tout risque biologique. Autre point : le lieu d’atterrissage de la capsule, qui peut aussi bien atterrir en zone tempérée qu’en zone chaude. Les échantillons devraient alors être maintenus en-dessous d’une certaine température jusqu’à récupération de la capsule.

image issue du site MECANO-ID

Comment les matériaux ont-ils été sélectionnés ?

THIOT INGENIERIE a eu en charge le recensement des matériaux susceptibles de convenir à un tel projet. Afin de faire le choix du bon matériau capable de remplir les conditions du retour d’échantillons, différents critères ont été pris en compte : critères mécaniques, critères techniques, compatibilité avec l’environnement spatial.

Les mousses ont prouvé leur capacité d’absorption des chocs thermiques et mécaniques depuis des décennies pour des applications dans le domaine de l’automobile, de la défense et du spatial face aux impacts balistiques, aux chocs et aux explosions. D’autres matériaux mis au point pour l’absorption des chocs pouvaient également constituer de bons candidats.

Caractérisation dynamique : les matériaux

à l’épreuve du crash

Plusieurs types de matériaux ont ainsi été sélectionnés puis testés afin d’obtenir d’eux des lois de comportement en régime dynamique.

- Mousse de polymère de type PMI (Polyméthacrylimide) : matériau très utilisé, comportement isotrope (propriétés mécaniques identiques dans toutes les directions), mise en forme maitrisée mais en limite de tenue thermique

- Mousses métalliques de type RVC (Reticulated Vitreous Carbon) : matériau très technique, comportement isotrope, à fort niveau d’isolation thermique mais à approvisionnement et usinage plus complexe

- Matériaux structurés de type nid d’abeilles en composite : propriétés thermomécaniques exceptionnelles, utilisation peu répandue et doté d’un comportement orthotrope (résistance mécanique dépendante du sens de sollicitation)

Les essais de caractérisation ont consisté à impacter le matériau avec des projectiles indéformables de formes différentes à des vitesses proches de celle de l’application. Des vidéos de caméras rapides ainsi qu’une mesure de l’effort transmis par le matériau ont été enregistrées. L’analyse de toutes ces données a permis à notre équipe en partenariat avec MECANO-ID de hiérarchiser les différents matériaux auprès de l’ESA.

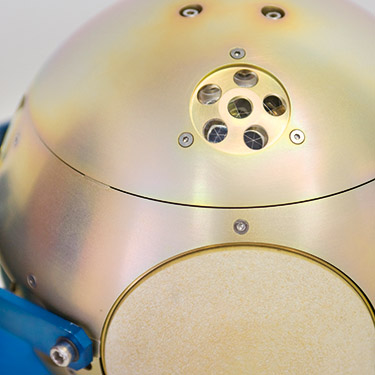

Crash d’un prototype à échelle 1

Après l’étude des lois de comportement de chacun des matériaux utilisés, l’ESA a sélectionné le matériau que devait conserver MECANO-ID pour cette étude. Une configuration d’impact à échelle 1 a été retenue et MECANO-ID a conçu un prototype permettant de se rapprocher au mieux de la conception finale tout en respectant les conditions d’essais réalisables dans notre laboratoire. Nous avons ainsi réalisé un crash de cette capsule sur un mur rigide, avec enregistrement vidéo en caméra rapide et mesure en continu de la décélération du biocontainer au moyen d’accéléromètres embarqués.

La récupération intègre de la capsule, l’expertise de sa géométrie finale et de son endommagement post-essai ainsi que l’analyse de l’ensemble des signaux enregistrés ont permis à MECANO-ID d’étayer son étude et de présenter celle-ci auprès de l’ESA pour les deux missions envisagées.